Je höher die Bodenbelastung und je aufwendiger das Beschichtungssystem, desto gründlicher sollte daher die Vorbehandlung sein. Schmutz, Öle, Fette, Staub und Abrieb, nicht tragfähige Altbeschichtungen, Chemikalien und sonstige Verunreinigungen sind vollständig zu entfernen. Dies gilt auch für sandende Oberflächen, Sinterschichten und Zementschlämme.

Generell muss ein zu beschichtender Untergrund fest, trocken, sauber, griffig, tragfähig, formstabil und frei von Trennmitteln oder sonstigen Verbund störenden Zwischenschichten sein. Darüber hinaus muss der Untergrund den bautechnischen Normen entsprechen.

Kleine Flächen können Sie mit geeigneten Schleifmitteln, Stahlbürsten oder maschinell rotierenden Bürsten anrauen und danach gründlich mit einem Industriestaubsauger reinigen.

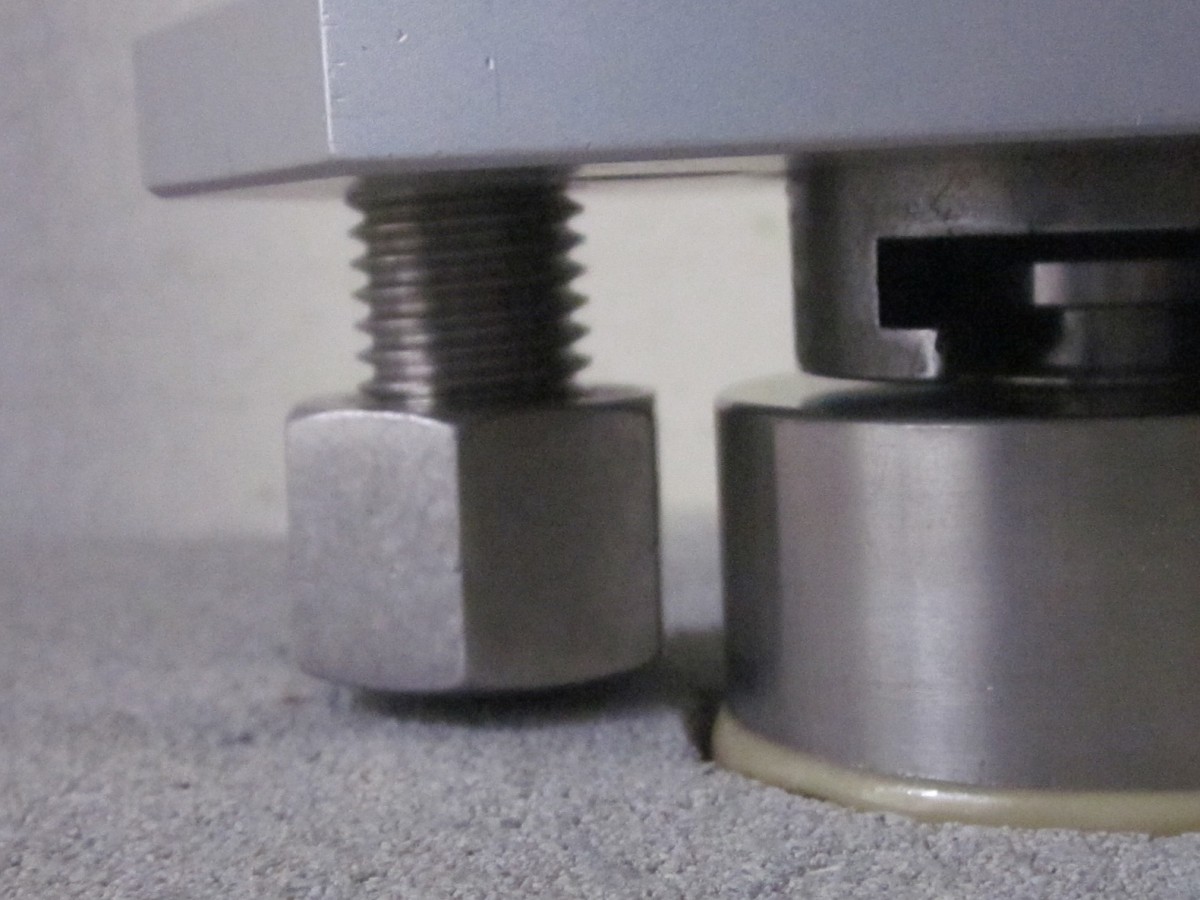

Bei hochverdichteten, flügelgeglätteten Betonflächen und Untergründen, die mit Dickbeschichtungssystemen behandelt werden, ist Fräsen oder Kugelstrahlen die richtige Vorbereitung.